化学工业是国民经济的重要支柱产业,我国化学品产能约占全球40%,涉及危险化工工艺的装置约10万余套。近年来化工事故频发,严重危害了人民生命财产与社会稳定,提升装置安全水平已经刻不容缓。随着危险系数增加的化工过程的出现,造成化工事故发生的可能性越来越大,事故也更加具有毁灭性。

与一般的化工装置相比,危险化工工艺涉及的化学品大多具有易燃易爆、反应活性高、稳定性差等危险特点,并且操作过程中普遍存在高温、高压等苛刻工艺条件,火灾、爆炸事故风险高。因此,提高我国危险化工工艺装置安全性的任务更加重要和紧迫。

一 危险化工工艺及相关事故分布情况

1.1 全国危险化工工艺统计

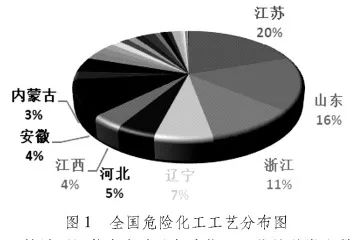

图1的数据统计了我国各省市危险化工工艺分布情况,江苏省、山东省、浙江省、辽宁省和河北省的危险化工工艺占比较多。其中,江苏省的危险化工工艺数量最多,占全国危险化工工艺总数的20%。

表1统计了江苏省内涉及危险化工工艺的种类和数量,除电石生产工艺外,其余17种重点监管的危险化工工艺均包括在内。其中,氯化工艺、氧化工艺和加氢工艺数量较多。

_20220402095145_518.jpg)

1.2 化工伤亡事故与危险化工工艺

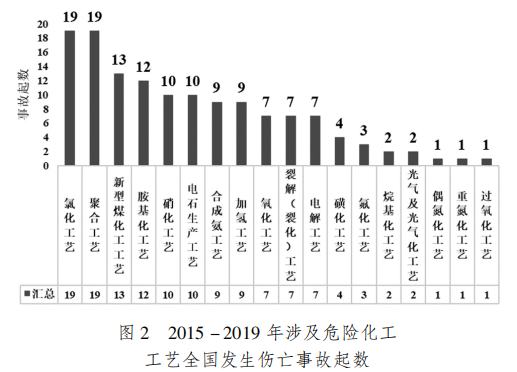

图2显示了2015—2019年全国发生的854起化工伤亡事故中涉及危险化工工艺的有136起,十八种危险化工工艺均有涉及,聚合工艺和氯化工艺发生事故次数最多,均为19起。

在以上数据基础上,结合工艺数量,得到了工艺数量较多的装置的事故率和人身伤亡比例,如图3所示。数据显示我国硝化工艺发生危险事故的概率最高,且造成的死亡人数也最高,这一点与专业机构和公众的认识一致。

_20220402095246_268.png)

二 危险化工工艺安全风险特点

目前,化工安全事故的重灾区大多包含危险化工工艺,究其原因分为几个方面:

(1) 危险化工工艺的固有危险性较高,其所涉及的典型反应( 诸如硝化、氧化等) 可能会在生产过程中释放大量能量或生成高含能物质;

(2) 部分危险化工工艺所涉及的细分行业有别于大化工和基础化工,其产量小,生产方式比较灵活,行业准入门槛低,企业数量较多而规模一般较小,与大型化工企业相比,在环保和安全上的投入不多;

(3) 一些危险化工工艺的生产技术落后,采用间歇生产模式,物料、能量长期累积,监测与自动化控制水平也较低,无法实时监控反应的实际情况,仅凭人员经验进行操作;

(4) 部分企业的从业人员素质不高,对危险化工工艺的特性认识不足,未达到参与危险化工工艺安全生产的基本要求;

(5) 传统化工装置的安全设计方法多是通过增加各种设备控制风险,但并没有减少反应过程中的危害因素,同时由于外加了防护设备,使得化工流程的 自动化程度提高,进而使得系统稳定性、安全性易遭到破坏。

本文以危险工艺硝化为例简介危险化工工艺的安全风险。

三 硝化工艺

硝化工艺由于其反应速度快、放热量大,反应物料具有燃爆危险性,硝化产物、副产物具有爆炸危险性等特点,一直是事故多发频发工艺。

爆炸、火灾是硝化工艺中最常见的两类事故,一是跟硝化工艺化学品及原料的自身易爆属性有关, 二是跟硝化反应过程中的热量传递与聚集有密切关系。

2005年中国石油吉化公司硝基苯生产工艺产物提纯精馏装置发生爆炸,造成多人伤亡和巨额经济损失,并引发了松花江水污染事件。

而2019年发生的江苏响水天嘉宜化工有限公司“3·21”特别重大爆炸事故的直接原因是其违规储存了硝化废料,长期堆积的硝化废料内部因热量累积,没有及时移热导致爆炸,本事故虽然不是在硝化装置生产时发生的,但其硝化废料全部属于其硝化工艺的副产物,说明其工艺技术存在较大缺陷,工艺全流程安全管理也存在很大问题。

上述两起事故均涉及硝基苯工艺,该工艺是最有代表性的硝化工艺,也是目前市场占有率最高的硝化工艺,该工艺按硝化种类可以分为混酸硝化法、氮氧化物硝化法和硝酸盐硝化法。

目前,国内硝基苯主流生产方法是以硝酸、硫酸混合为硝化剂的液相硝化法。按照生产方式划分,传统的硝基苯工艺采用间歇、半间歇加酸的方式,随着市场对苯胺需求量迅速增长也带动着上游硝基苯的需求量,因此新型管式循环、釜式串联、环式串联、塔式常压冷却连续硝化工艺以及带压绝热连续硝化法应运而生。新工艺的发明往往会面临新的安全问题,硝化反应是一个快速的强放热反应过程,若控制不当,极易引起温度飞升、冒料,甚至爆炸的现象,因此,硝化工艺目前仍存在严峻的安全性问题。同时,由于硝化原料以及硝化废料的热危险性问题,相关原料的安全储存、运输以及后处理也是亟待解决的问题。

3.1 硝化工艺分类

根据工艺操作流程特点,硝化工艺主要分为间歇、半间歇和连续化三种。

过去,国内化工企业主要采用传统的间歇工艺,所采用的设备一般是釜式硝化反应器。该工艺过程依靠人工加料,一次性间歇操作生产。流程分为三部分:反应部分、洗涤提纯部分和废酸提浓部分。

该工艺的优点是安装实施简单、运行方便快捷,缺点是硝化反应放热量大,间歇操作釜内局部热量容易积累,传质传热能力差,安全隐患大,易发生安全事故。

为解决间歇工艺的安全问题,部分企业采用了半间歇工艺,如半间歇—混酸滴定工艺,提高了目标产物的收率,减少了副产物的生成,缓解了局部热量累积问题,提高了硝化工艺的安全性。但无论是间歇或是半间歇硝化工艺,在操作过程中仍存在放热量高,易生成局部“热点”,甚至产生爆炸等危险性问题。

为提高工艺过程传质传热能力,减少反应器内热量积累现象,进一步提高硝化工艺的安全可靠性,目前硝化工艺的主流发展方向是进行连续化改造,将工艺操作过程转变成连续可持续化,降低了人工误操作引发安全事故的几率。同时,工艺流程连续化也强化了硝化工艺中物料、热量的流通和控制能力,进一步提高了硝化工艺过程安全性。

3.2 硝化工艺技术发展现状

传统的间歇和半间歇硝化工艺人工操作要求高,部分工艺依靠附加安全联锁提高安全防护能力,并没有充分应用本质安全化策略。与简单增加防护措施不同,将间歇工艺进行连续化改造,降低体系的危险化学品存量,是目前硝化工艺的主流工艺生产技术。

因此,本文主要分析了五种连续硝化工艺的技术特征。连续硝化工艺根据硝化反应器类型划分,主要有釜式连续、塔式连续、环形连续、微通道连续和管式绝热连续五种硝化工艺。每一种工艺都是由特殊的反应器构成,其主要设计理念是强化反应过程传质传热能力,降低硝化反应流程中物料和热量的局部累积,提高硝化工艺安全性。

3.2.1 釜式连续硝化

釜式连续硝化工艺如图4所示,该工艺是由传统的单釜间歇硝化串联三釜连续硝化。不同于间歇的单釜硝化工艺,三釜连续硝化工艺的操作流程是连续可持续的,本质上实现了物料、热量的连续流动,提高了该工艺的安全性。

_20220402095314_446.jpg)

优点:技术简单,生产连续可控,产品质量稳定,安全性高。

缺点:易发生过硝化和反应滞后现象,产生的二硝混合物、硝酚残液具有爆炸危险,后期产品精制单元需严格监控精馏塔塔釜、再沸器液位和温度,以保证安全生产和开停车。

目前,国内除少部分化工公司采用绝热硝化技术外,其它大多采用等温连续硝化技术。

3.2.2 塔式连续硝化

塔式连续硝化工艺( 图5) 基于流体并流原理,原料及混酸分别从高位塔中依靠重力溢流到塔式硝化器中,这种塔式硝化反应器类似于精馏塔,内部结构也分为数层塔片,反应物在每层塔板间进行硝化反应,层与层之间经过隔板可以相通,最终产物通过最后一层塔板进入下一步分离装置。

目前,该方法已经成功应用到染、颜料中间体工业生产当中。

_20220402095348_114.jpg)

3.2.3 环形连续硝化

环形硝化反应器结构如图6所示。

_20220402095408_436.jpg)

环形硝化反应装置采用轴流泵推进搅拌强化无机相混酸和有机相原料混合,增强了传质效应。与传统釜式硝化反应器相比,环形硝化反应器的比表面积更大,弥补了硝化釜内移热面积不足的问题,增强了硝化反应阶段的移热能力,有效的控制和缓解了硝化反应" 飞温"。

3.2.4 微通道连续硝化

微通道( 图7) 是一种依托于微加工技术集混合、换热、反应、分离操作单元为一体的新型管道反应器,与传统反应器相比,其表现为反应器传热传质的效率得到大幅度升高,促进了物料均匀分散,抑制副反应" 热点" 的产生。而且,微通道反应器本身体积较小,反应无放大效应,可连续化制备,生产中无需变换原参数,即可实现产量调整,缩短周期,达到柔性生产的目标。

_20220402095425_322.png)

因此,微通道连续化硝化工艺具有传质传热效率高、持液量小、安全性能好、生成的酸性废水少、工艺环保,周期短、可实 现连续作业,且无放大效应等优点。

基于微反应器过程强化的优点,该技术在硝化反应中的应用越来越广泛,总体上微反应器优良的传质传热性能大幅度提高了硝化反应的效率,有效的提高了硝化反应过程的安全性,实现了硝化反应过程的本质安全化。

但是该技术在发展过程中仍存在一些局限性:

一是由于微反应器通道尺寸很小,通常在几微米至几百微米之间,导致反应物稍有粘稠或颗粒较大造成通道阻塞,对微反应器的使用和清洗造成一定的影响;

二是理论基础较为薄弱,相关热力学、动力学、流体力学等方面的理论知识还未建立全面,因此在微反应器设计和制造方面仍与国外有一定差距,工业化实施案例较少。

3.2.5 绝热连续硝化

苯绝热硝化的概念是杜邦在大约50年前所申请的美国专利文献中提出来的。该专利所述工艺,即在一个反应罐中,通过搅拌和过量的硫酸进行硝化反应和能量回收利用,然后通过一个真空闪蒸浓缩器把剩余未反应的硫酸浓缩。该工艺的特点是其较低的能耗,因为硝化反应的反应热被用来浓缩反应后的硫酸溶液,所以该工艺过程能耗较低。这里硫酸既是催化剂,又是传热的载体。随后苯的连续的绝热硝化工艺被提出和开发应用。

绝热硝化工艺装置结构如图8所示,绝热硝化工艺主要分为两个部分:反应部分和废酸再生部分。

_20220402095438_327.png)

同等温硝化方法相比,绝热硝化的产物分离提纯单元和等温硝化工艺基本上是相同的,主要差异在反应部分及废酸再生部分。

该工艺反应部分:

在管式反应器中通过硝化反应自身放热升温(110~130℃),反应在高温下迅速进行,优点:绝热硝化突破了硝化反应必须在低温下操作的安全观念,取消了冷却装置,充分利用混合热和反应热来使物料升温,通过控制混酸组成和流量以确保反应的安全顺利进行。

废酸提浓部分:

提浓是由真空提浓塔完成的,提浓所需的大部分能量是用从反应中带来的包含在废酸中的显热获得的,提浓后的酸进入绝热硝化器进行连续化反应。

绝热硝化的硝化温度(100~130℃)高于等温硝化(50~70℃),有利于提高反应速度,缩短反应时间。但绝热硝化采用稀酸为原料,腐蚀性较强,对设备、管道材质要求高。

目前国内只有少数几家公司采用该工艺技术,例如:山西天脊、邯郸滏阳化工厂、吉林康奈尔、烟台万华等。但是,相比于传统等温硝化技术,绝热硝化技术在能量利用率、设备费用、占地空间、土木费用和建筑费均具有显著优势。

四 总结与建议

通过工艺方案对比,绝热硝化工艺在产物收率、生产成本、装置投资和环保等方面均具有一定的优势。但是,目前成熟的绝热硝化技术均需要国外引进,该技术的本质安全化水平仍存在不确定性。

因此,建议应结合对传统釜式连续硝化工艺的相关研究成果,对新型绝热硝化工艺建立合适的评估方法,实现对其风险的全面认知和把控,同时基于本质安全四原则:危害物质的小化(Minimize) 、高危物质的替代(Substitute) 、剧烈反应的温和化(Moderate) 以及过程工艺的简单化(Simplify) ,通过改变工艺和操作方式减少事故发生的可能性来开展本质安全化技术研究,全面提升硝化工艺的安全技术水平。

具体建议如下:

(1) 绝热硝化体系安全判据研究,建立微观、介观到宏观尺度的强放热反应失控预测模型,基于浓度、温度一体化原则开 发反应失控动力学模型构建方法,结合传统的拓扑、广义等安全判据模型,定义模型中目标敏感性参数,建立兼顾主副反应的安全临界判据体系。

(2) 开发非线性绝热硝化反应失控数学模型,结合硝化反应动力学,基于分岔数学等非线性稳定性理论,开展绝热硝化反应过程多稳态解的确定与求解算法研究,揭示操作参数对稳定性和可控性的影响规律。

(3) 开发硝化过程多层次安全防控方法,针对苯绝热硝化工艺,基于预警信息与工艺危险特征,开发失控早期抑制、燃爆惰化和安全泄放为一体的多层次紧急处置技术,实现工艺过程的智能自动调控。

(4) 开发新型绝热反应器技术( 列管反应器 \ 环形反应器等) ,设计反应器内构件结构,优化反应器内部流体流动形式, 增强两相流接触面积,提高反应器传质传热能力,从本质源头上提高芳烃硝化反应效率,降低芳烃硝化工艺热危险性。

(5) 开发新型固体超强酸催化剂,利用固体酸氢质子得电子能力,催化硝酸形成硝酰阳离子,改变传统混酸硝化体系造成的安全、环境污染以及能耗等一系列问题。提高原子经济价值,实现芳烃硝化反应本质安全化和绿色化进程。

来源:王丹.危险工艺硝化工艺的研究现状与技术进展.山东化工21年第50卷 中国化学品安全协会 编辑:安信